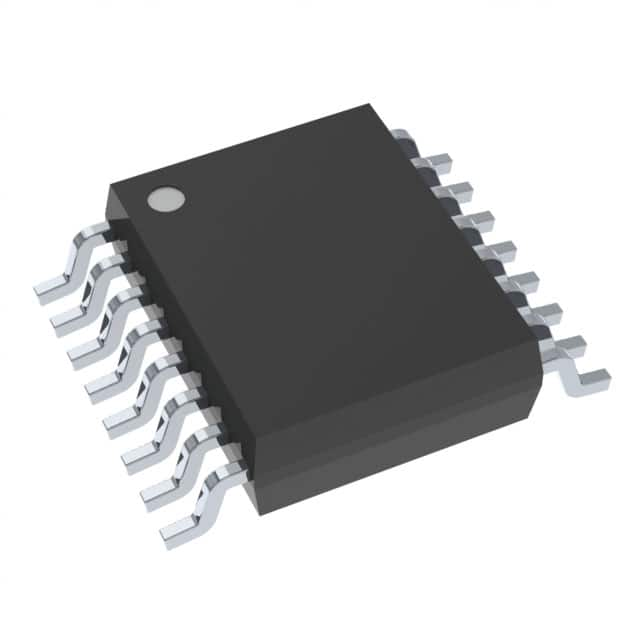

حزمة LM46002AQPWPRQ1 HTSSOP16 رقاقة الدائرة المتكاملة IC مكونات إلكترونية أصلية جديدة

سمات المنتج

| يكتب | وصف |

| فئة | الدوائر المتكاملة (ICs) |

| MFR | شركة Texas Instruments |

| مسلسل | السيارات، AEC-Q100، SIMPLE SWITCHER® |

| طَرد | الشريط والبكرة (TR) قطع الشريط (CT) ديجي ريل® |

| SPQ | 2000طن&ر |

| حالة المنتج | نشيط |

| وظيفة | انزل |

| تكوين الإخراج | إيجابي |

| البنية | دولار |

| نوع الإخراج | قابل للتعديل |

| عدد النواتج | 1 |

| الجهد - الإدخال (الحد الأدنى) | 3.5 فولت |

| الجهد الكهربي - الإدخال (الحد الأقصى) | 60 فولت |

| الجهد الكهربي - الخرج (الحد الأدنى/الثابت) | 1V |

| الجهد الكهربي - الخرج (الحد الأقصى) | 28 فولت |

| الحالي - الإخراج | 2A |

| التردد - التبديل | 200 كيلو هرتز ~ 2.2 ميجا هرتز |

| المعدل المتزامن | نعم |

| درجة حرارة التشغيل | -40 درجة مئوية ~ 125 درجة مئوية (تي جي) |

| نوع التركيب | سطح جبل |

| الحزمة / القضية | 16-TSSOP (0.173 بوصة، عرض 4.40 ملم) لوحة مكشوفة |

| حزمة جهاز المورد | 16-HTSSOP |

| رقم المنتج الأساسي | LM46002 |

عملية إنتاج الرقائق

تتضمن عملية تصنيع الرقاقة الكاملة تصميم الرقاقة، وإنتاج الرقاقة، وتغليف الرقاقة، واختبار الرقاقة، ومن بينها عملية إنتاج الرقاقة معقدة بشكل خاص.

الخطوة الأولى هي تصميم الشريحة، الذي يعتمد على متطلبات التصميم، مثل الأهداف الوظيفية والمواصفات وتخطيط الدائرة ولف الأسلاك والتفاصيل وما إلى ذلك. يتم إنشاء "رسومات التصميم"؛يتم إنتاج الأقنعة الضوئية مسبقًا وفقًا لقواعد الشريحة.

②.إنتاج الويفر.

1. يتم قطع رقائق السيليكون إلى السمك المطلوب باستخدام آلة تقطيع الويفر.كلما كانت الرقاقة أرق، انخفضت تكلفة الإنتاج، ولكن كلما زادت صعوبة العملية.

2. طلاء سطح الرقاقة بطبقة مقاومة للضوء، مما يحسن مقاومة الرقاقة للأكسدة ودرجة الحرارة.

3. يستخدم تطوير وحفر الطباعة الحجرية الضوئية على الرقاقات مواد كيميائية حساسة للأشعة فوق البنفسجية، أي أنها تصبح أكثر ليونة عند تعرضها للأشعة فوق البنفسجية.يمكن الحصول على شكل الشريحة من خلال التحكم في موضع القناع.يتم تطبيق مقاوم الضوء على رقاقة السيليكون بحيث يذوب عند تعرضه للأشعة فوق البنفسجية.يتم ذلك عن طريق تطبيق الجزء الأول من القناع بحيث يذوب الجزء الذي يتعرض للأشعة فوق البنفسجية ويمكن بعد ذلك غسل هذا الجزء المذاب بمذيب.يمكن بعد ذلك غسل هذا الجزء المذاب بمذيب.يتم بعد ذلك تشكيل الجزء المتبقي مثل مقاوم الضوء، مما يمنحنا طبقة السيليكا المطلوبة.

4. حقن الأيونات.باستخدام آلة الحفر، يتم حفر المصائد N وP في السيليكون العاري، ويتم حقن الأيونات لتشكيل تقاطع PN (بوابة منطقية)؛يتم بعد ذلك توصيل الطبقة المعدنية العلوية بالدائرة عن طريق هطول الأمطار الكيميائية والفيزيائية.

5. اختبار الرقاقة بعد العمليات المذكورة أعلاه، يتم تشكيل شبكة من النرد على الرقاقة.يتم اختبار الخصائص الكهربائية لكل قالب باستخدام اختبار الدبوس.

③.تغليف الرقائق

يتم تثبيت الرقاقة النهائية، وربطها بالدبابيس، وتصنيعها في عبوات مختلفة حسب الطلب.أمثلة: DIP، QFP، PLCC، QFN، وما إلى ذلك.يتم تحديد ذلك بشكل أساسي من خلال عادات التطبيق الخاصة بالمستخدم وبيئة التطبيق ووضع السوق والعوامل الطرفية الأخرى.

④.اختبار الشريحة

العملية النهائية لتصنيع الرقائق هي اختبار المنتج النهائي، والذي يمكن تقسيمه إلى اختبار عام واختبار خاص، الأول هو اختبار الخصائص الكهربائية للرقاقة بعد التعبئة في بيئات مختلفة، مثل استهلاك الطاقة، وسرعة التشغيل، ومقاومة الجهد، إلخ. بعد الاختبار، يتم تصنيف الرقائق إلى درجات مختلفة وفقًا لخصائصها الكهربائية.يعتمد الاختبار الخاص على المعلمات الفنية لاحتياجات العميل الخاصة، ويتم اختبار بعض الرقائق ذات المواصفات والأصناف المماثلة لمعرفة ما إذا كان بإمكانها تلبية الاحتياجات الخاصة للعميل، لتحديد ما إذا كان ينبغي تصميم شرائح خاصة للعميل.يتم تصنيف المنتجات التي اجتازت الاختبار العام بالمواصفات وأرقام الطراز وتواريخ المصنع ويتم تعبئتها قبل مغادرة المصنع.يتم تصنيف الشرائح التي لا تجتاز الاختبار على أنها ذات تصنيف منخفض أو مرفوضة اعتمادًا على المعلمات التي حققتها.

.png)